编号:

HJJ-51-2021-026-LW

设计摘要:

基于STC89C52单片机的温度控制系统是本论文的研究对象。该系统由中控部分、输入部分和输出部分组成。中控部分采用STC89C52单片机作为核心控制器,负责获取输入数据、进行内部处理和控制输出。输入部分包括MAX6675温度检测模块、独立按键和供电电路。MAX6675温度检测模块用于实时检测当前温度值,独立按键用于切换界面和调整温度阈值,供电电路为整个系统提供电源支持。输出部分包括LCD1602显示模块、加热继电器、制冷继电器和蜂鸣器。LCD1602显示模块用于显示当前温度和温度阈值等信息,加热继电器在温度低于设定下限时闭合,进行加热操作,制冷继电器在温度高于设定上限时闭合,进行制冷操作,蜂鸣器在温度超出阈值范围时报警。本论文旨在设计和实现基于STC89C52单片机的温度控制系统,为温度控制领域的研究和应用提供一种可行的解决方案。

关键词:单片机;温度检测模块;继电器

字数:8000+

实物链接:

仿真链接:

开题报告链接:

内容预览:

摘 要

ABSTRACT

1 引 言

1.1 选题背景及实际意义

1.2 国内外研究现状

1.3 课题主要内容

2 系统设计方案

2.1 系统整体方案

2.2 单片机的选择

2.3 电源方案的选择

2.4 显示方案的选择

3系统设计与分析

3.1 整体系统设计分析

3.2 主控电路设计

3.2.1 STC89C52单片机

3.2.2 晶振电路和复位电路

3.3 液晶屏显示模块

4 系统程序设计

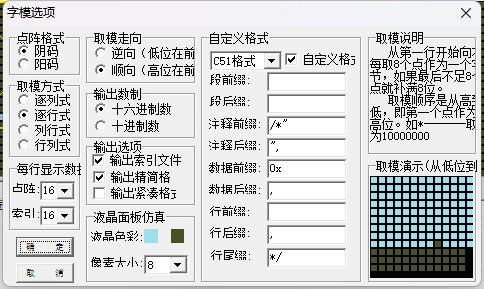

4.1 编程软件介绍

4.2 主程序流程设计

4.3 按键函数流程设计

4.4 显示函数流程设计

4.5 处理函数流程设计

5 实物调试

5.1 电路焊接总图

5.2 设置阈值检测实物测试

5.3 温度检测实物测试

结 论

参考文献

致 谢

1 引 言

1.1 选题背景及实际意义

在人们的日常生活、工业制造、制冷等领域,温度作为当前环境的重要因素之一,被人们广泛的作为参考因素来使用,从而保证各项工作的正常运行,如火灾报警、温室或粮仓中温度的实时监测、冷库温度的调节等,因此以温度参数为基础而设计的温度控制系统被广泛开发和使用。使用传统意义上的温度计采集温度信息,不但采集精度低,实时性差,而且操作人员的劳动强度高,不利于广泛的推广。此外由于环境因素导致的数据难以采集的问题,特别是在工厂,火灾等的现场,工作人员不能长时问停留在现场观察和采集温度,就需要实现能够将数据采集并将其传送到一个地方集中进行处理,以节省人力,提高效率,但这样就会出现数据传输的问题,由于厂房大、需要传输数据多,使用传统方法容易造成资源浪费而且可操作性差,精度不高,这都在不同程度上限制了工作的进行和展开。因此,高精度,低成本,实时性好的温度控制系统亟待人们去开发。

市场决定技术,技术引导产品的开发,在这样的环境下,与温度控制和关的电子类产品的开发成为当今的研究热点。随肴单片机技术的日益成熟,应用范围的逐渐扩大,以单片机为核心的控制系统,逐渐应用到生活中的很多方而,这不仅克服了温度控制系统中存在的严重时延,节省了人力,捉高了采样频率,而且业在很大程度上提高了控制效果和控制精度。因此,本设计研究的温度控制具有实际意义。

1.2 国内外研究现状

在工业自动化系统中,工业过程控制等是以单片机为核心的单机网络系统,单片机硬件迅速发展,开发软件语言发生变化,单片机控制系统实现智能化控制,提高产品质量等.由于单片机在体积,价格等方面优势得到广泛应用.数据测控是计算机实践应用主要方向,数据采集等实现是需要解决的核心问题.从软硬件方面对温测系统设计模块阐述,2021年罗泽鹏,李清霞介绍了温感器等系统主要部件参数,基于单片机嵌入式系统开发,结合温度监测应用,采用嵌入式操作系统,使设计系统能耗低,传输距离远[1]。

针对传统温度控制器存在可靠性低,经济性差,能耗高和智能化弱等问题,2021年秘海晓,张晓杰研究出一款基于可靠性设计技术实现的智能温度控制器.在阐述智能温控器总体设计思路的基础上,通过采用故障预测与健康管理技术设计了主控制模块,实现了温控器的故障检测,诊断和预测功能,应用可靠性技术设计了电源模块,人机交互模块,晶振模块,数据存储模块,接口模块等子系统,实现了对环境温度参数的自动控制和人工智能管理,满足了控制器的可靠性和测试性设计要求.智能温度控制器经测试和试生产[2],结果表明设计方案可行,具有良好的市场前景,达到了节约能源和节约管理人力,物力的要求,对促进同类控制器产品设计技术进步有着重要的借鉴意义.

2020年在穆里安,M·阿布鲁迪安,ML Ungurean,I 克利坦,T 科洛伊提出了一种用于智能控制转底炉温度的原始解决方案。受控加热过程作为分布式参数过程进行处理。根据从实际工厂获得的实验数据确定与时间相关的过程动力学。为了在炉内进行适当的温度控制,设计了基于智能控制的先进控制系统。神经网络既用于调整主控制器的参数,又用于估计干扰值,分别用于估计系统中发生的故障。所设计的控制系统可以抑制炉子运行中发生的故障的影响,是一种容错系统。基于炉区间空间温度分布模型,通过神经网络对故障值进行估计。通过仿真验证了所提控制系统的效率[3] 。

2020年小DJ,约翰逊,杜马尔公开了一种用于操作通风系统和外部空气阻尼器的冷却系统以排出结构内的外部空气的方法。该方法包括监测结构的内部温度,监测外部温度,定义第一时间范围和第二时间范围,将通风系统和冷却系统的运行参数与第一和第二时间范围相关联,监测冷却系统的运行时间和第一时间负荷范围, 并在第二时间范围内控制外部空气阻尼器,基于第一时间范围的监控运行时间和冷却系统的运行负荷,监控的内部和外部温度,以及与第二时间范围相关的冷却系统的一个或多个操作参数[4] 。

与上述几种设计方案相比,该设计方案更加方便易懂,便于实际操作,价格低廉,在集成电路的选择上更易于使用和精巧。

1.3 课题主要内容

该设计以STC89C52单片机为核心控制器,实现了一个温度控制系统。系统包括中控部分、输入部分和输出部分。中控部分使用STC89C52单片机进行数据获取、内部处理和输出控制。输入部分包括MAX6675温度检测模块、独立按键和供电电路。输出部分包括LCD1602显示模块、加热继电器、制冷继电器和蜂鸣器。整个设计旨在实现温度的实时监测和控制,为温度控制领域提供一种可行的解决方案。